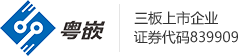

图1 AMC6821模块框图。

半导体制造商所面临的更加紧迫的市场需求是新技术实现和新设计的主要驱动因素之一。此外,客户对新器件的一个主要需求是更高的器件精度或更好的系统精度。通过利用更好的混合信号部件以及更强的数字处理能力可以获得这种精度。为了保持具有竞争力的市场优势,半导体制造商必须有能力在更小的封装上更多地兼顾这些需求,而且要减少功耗和降低成本。

以一种新型专有混合信号工艺HPA07为例,采用此新工艺来实现的晶体管具有更快的速度、改良的线性度和更低的噪声。另外,这种晶体管和电容具有更好的电压和温度系数及更好的匹配值。这些改进使得混合信号产品可达到更高的速度和分辨率,并具有更好的线性度、偏移量及增益参数。因而这种新的工艺可在不牺牲裸片尺寸和功耗的前提下实现更高的器件集成度。

CPU风扇控制应用

新开发的AMC6821就是一个更高集成度的创新产品设计如何改善消费类应用的典型例子。这种IC的目标应用是笔记本电脑和台式PC、网络服务器、电信设备和基于PC的设备。如图1所示,这种模拟接口电路特别设计成通过使CPU芯片保持在预先设定的、化的温度水平来改善CPU的运行。

AMC6821带有一个精度为0.125°C的温度传感器,可测量的温度范围为-25至+125°C。它可以工作在+2.7至+5.5V之间,采用小的QFN(4×4mm)无铅绿色封装。该芯片还采用了自动风扇速度控制循环的专利技术。

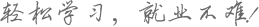

图2:自动风扇速度控制循环系统。

一个标准的风扇速度处理器应用程序设计是基于坏条件参数进行的。许多热设计参数是可变的,这与用户或地点有关,例如处理器平均和瞬间功耗、空气温度(环境)、空气密度(海拔)、气流(取决于PC的位置)以及风扇速度,风扇速度是所施加电压的函数。使风扇速度直接和处理器节点温度成比例是一种拙劣的选择,因为这种关系不会直接补偿可变参数的的变化,瞬态性能表现很差,而且还会导致很高的可辨噪声和低的电源或者电池利用率。

图2是自动风扇速度控制循环的一个模块框图,风扇启动过程中应用了一个软启动算法。用户定义参数允许设计者优化该系统,应用小的初始电压来启动风扇,逐渐增大此电压将慢慢加大风扇速度,从而可防止风扇速度从0上升到全速过程中产生恼人的噪声。一旦风扇开始运转,控制算法则会调整施加在风扇马达上的电压以便CPU温度保持恒定。由设计者定义的控制循环参数可补偿系统动态变化。该算法也会给系统一个良好的瞬态响应,以少的功率使工作温度保持在尽可能接近的水平。

AMC6821实现的先进风扇速度控制提供了很多优点:设备启动过程中低的机械应力和噪声;可预知的处理器工作时的节点温度(TJ);的热设计;理想的动态性能,可补偿功耗变化的同时保持节点温度恒定;在宽工作范围内噪声更低;更低的功耗或者更长的电池寿命。

微控制和数字信号处理方案

ASIC的下一步是使用可编程MCU。TI的MSP430拥有省电但灵活的MCU架构,是各种超低电压测量应用的一个理想选择。节电应用例如能量表、便携式仪器和个人消费类产品常常要求在下一次更换电池前能延长工作时间。

MSP430F2xx系列产品在减少低功率和常规应用系统成本和提高可靠性方面有所增强。其待机电流少于1uA,在1us内能切换至完全同步、160MIPS的工作状态。相比之前的MSP430F1xx器件,MSP430F2xx在功耗降低一半的情况下可以提供两倍的处理性能。

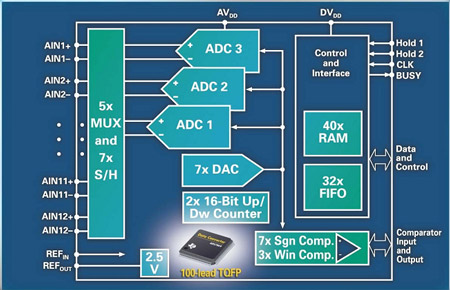

图3:ADS7869模块框图。

MSP430F2xx将性能提高至16MHz,进一步减少了外部元件数量:集成了±2.5%的片上振荡器、软件可选的内部上拉/下拉电阻,增加了模拟输入数量。系统内可编程闪存也有所改进,它采用更小的64字节区段,编程时间快到每字节17us,并具有更低的2.2V编程电压,从而省去了大部分系统中外部EEPROM。

对于要求更苛刻的应用,例如无刷DC、AC感应和永磁发动机的变速控制,可采用数字信号控制器的TMS320C2000系列。C2000平台设定了马达控制性能和外围集成的标准,将TI的DSP技术与外围电路进行了独特的结合,这些外围电路包括闪存、采样速率达到12.5MSPS的超快速A/D转换器、CAN接口模块、编码器接口以及不用CPU干预就能产生任何波形强大PWM功能。通过功能强大而具有成本效益的C2000控制器平台,如今设计者就拥有可以推进他们创新的工具,并能减少上市时间和总体系统成本。

C2000平台的核心C28x内核是世界上性能的控制优化控制器,提供150MIPS、32位DSP的计算带宽。这个带宽能够实时处理复杂的控制算法,例如提供机械效率和小转矩波纹的现场导向控制。C28x架构的高速中断响应能力可使总体系统瞬态响应化。

ADS7869:面向马达控制的完整模拟前端

对于高端应用,例如工业马达控制,ADS7869是一款完整的模拟前端IC。这种IC独特之处在于它提供了的模拟和数字集成。它有12路完整的差分模拟输入,3个独立的采样率为1MSPS的12位A/D转换器,7个采样保持器,5个多路复用器,7个符号和3个窗口比较器,2个上/下16位计数器等。它的目标应用包括闭环伺服系统、机器和运动控制、多轴定位和马达控制。ADS7869的模块框图见图3。

要能够在短时间内提供3个同步采样信号,1MSPS的高速A/D转换器很关键。高速转换为执行DSP控制算法提供了更多的时间。当带正弦输出的增量编码器被用作位置传感器,A/D转换器的输入信号在高马达速度下可达到500kHz。如此高的速度是在ADS7869中集成高速A/D转换器的另外一个原因。

马达控制传感器会存在源至乘积变化、温度漂移或者纯匹配的明显偏移量和增益误差。为了增加有效测量精度,ADS7869 A/D转换器拥有允许硬件增益和偏移量补偿的专利电路。用户根据先前测量的计算结果执行这种补偿。24个片上专用寄存器为所有12个模拟输入通道存储偏移量和增益修正值。

三个片上符号比较器以及三个窗口比较器加一个数-模转换器(DAC)是专门为电机电流控制提供所有必要信号而设计的。三个带符号的信号指示逆变器的输出电流信号是正还是负,结果使其可以用一个专门的算法来补偿输出功率开关如IGBT或者MOSFET的死区。这种补偿减少了现有谐波,使马达可在没有扭矩振动的情况下平稳运行,在低速下尤为明显。片上DAC为窗口比较器建立了一个过电流保护的基准。三个独立的比较器允许用户仅在报告问题的相位上执行校正而不干扰另外两个相位。这个功能也可用在电流极限逐渐增加时电机的软启动里。

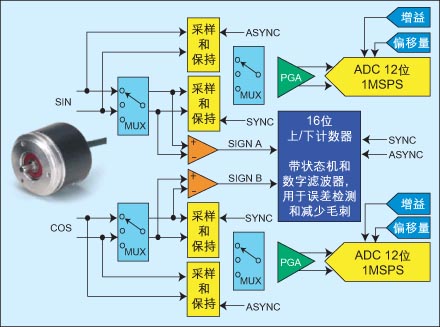

ADS7869另一个强大的功能是有一个专门的接口直接连接两个增量正弦编码器。图4显示了ADS7869的编码器接口电路。

图4:ADS7869编码器接口电路。

如前所述,来自编码器的输入信号上限期望在500kHz范围内。为了正确测量这个信号,A/D转换器采样频率至少为1 MSPS。同时编码器模拟信号会有20%增益和20%偏移量乘积变化。ADS7869 ADC的特定功能可补偿这个变化,用全部12位分辨率来实现满量程信号捕获。增益在20%到之间可调,偏移量在±12.5%满量程范围内。在定位系统中,编码器信号通常将被PWM循环同步捕获。这种同步捕获的原因是DSP内的控制算法会在同一个循环中执行,同一时间内所有必要信号至少要提供一次。编码器框图中的同步采样信号能确保同一时刻所有的模拟信号和数据被捕获。另一方面,异步采样信号允许机器达到零点时用户可在线获取信号和数据。这两个分离的采样信号能确保机器一直处于完全控制下所有数据将提供给控制算法。

由于工业环境存在电气噪声,设计者会在进入ADS7869的传输线和信号上看到很多干扰。为了克服这个难题,ADS7869为编码器信号提供差分模拟输入。这个特性使用户可以将编码器部署在机器上,通过很长的电缆传送信号而不会丢失任何有用的信息。片上采样-保持电路捕获这些差分信号,A/D转换器执行转换,完全消除了任何现有共模噪声。

正弦和余弦两个编码器信号可以通过采样-保持电路被捕获,A/D转换器随后将它们数字化。同时,为输入编码器信号特别设计的两个片上比较器将输入正弦波信号转变成方波信号。这些信号直接反馈给两个专门的上/下16位计数器。这里带有一个数字滤波器,以进一步过滤信号。这个数字滤波器如果被激活,就会消除小于三个时钟周期的干扰脉冲。然后,经过滤波的信号再传送到片上的一个额外的状态机滤波器中。此状态机只考虑正确的信号转换,会忽略所有不规则信号。

现在,没有毛刺、也没有误差的信号被传递到16位上/下计数器。四个阴影寄存器(shadow register)保存了同步和异步采样数据、两次计数间的时间周期、计数信号和保持信号的时间差。这些阴影寄存器也可以提供关于马达速度和额外安全特性的数据。ADS7869编码器专门接口和片上专用外围再加上一个DSP器件,就可使用户获取上至27位的定位分辨率。